Voici une vidéo d'un petit test sur une pièce en mauvais état:

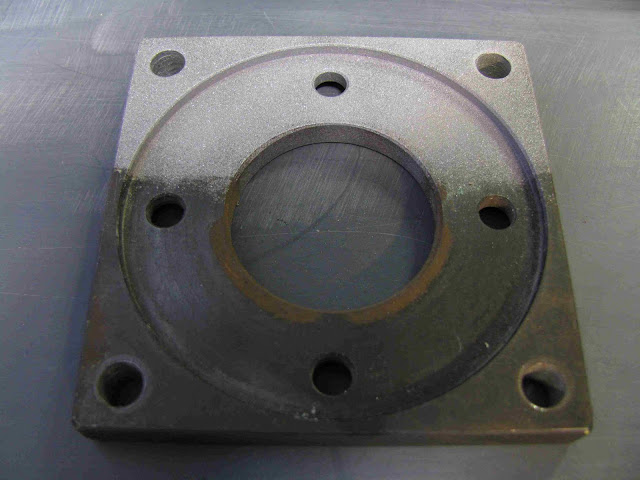

Et quelques images de la pièce:

AVANT - APRES

Réalisation d'une Sableuse - Home-made Sand Blaster

lundi 6 juin 2011

mercredi 1 juin 2011

Améliorations ergonomiques...

Comme promis voici les quelques améliorations que j'apprécie tout particulièrment:

pour se reposer les avant-bras:

et pour s'appuyer plus confortablement:

Le "FLANBY" ;-)) pour pouvoir retirer facilement le film de protection avec son cadre:

pour se reposer les avant-bras:

et pour s'appuyer plus confortablement:

Pour s'asseoir:

...Et pour le confort respiratoire, afin d'éviter le maximum de rejet de poussières dans une pièce fermée, plusieurs filtre comme expliqué auparavant en ajoutant à chaque épaisseur un tissu fin (en rose):

Le "FLANBY" ;-)) pour pouvoir retirer facilement le film de protection avec son cadre:

Et le support de travail pour petites pièces, histoire de ne pas aller chercher le matériel au fond de la cuve!

mardi 31 mai 2011

Tout fonctionne parfaitement

Voici le résultat sur une piéce:

C'est avec facilité et rapidité que s'effectue le décapage

C'est un réel plaisir que de l'utiliser

Je crois que toute les modifications que j'ai apporté au pistolet et à l'admission "faite maison" sont réellement nécessaires pour un fonctionnement optimal

Bientôt, en guise de fin, une vidéo du matériel en action

C'est avec facilité et rapidité que s'effectue le décapage

C'est un réel plaisir que de l'utiliser

Je crois que toute les modifications que j'ai apporté au pistolet et à l'admission "faite maison" sont réellement nécessaires pour un fonctionnement optimal

Bientôt, en guise de fin, une vidéo du matériel en action

jeudi 26 mai 2011

Essais & mise au point...

Les premiers essais n'ont pas été concluants...

Mais rien de grave, juste une mise au point sera nécessaire,

En effet, le sable un peu trop gros bouche le filtre du fond: je l'ai donc modifié en le supprimant et en fixant l'ensemble des tuyaux sur une petite platine:

De plus, pour aider le sable à remonter facilement le long du tube, j'ai alimenté de façon constante en air comprimée (via un régulateur ajustable selon la taille du sable) l'entrée d'aspiration pour activer l'effet venturi créé auparavant:

Voici le régulateur utilisé, cela marche bien et je crois que c'est obligatoire si on veut ne pas avoir de probléme d'alimentation en sable:

Lorsque l'on vient d'actionner le pistolet, l'effet combiné des 2 effets venturi au niveau:

En tout cas, je préfére ça plutot que de ne pas avoir un jet de sable régulier!

Je vais à partir du sac de sable de 33 kg créer 2 sortes de qualités:

Bientôt des photos du résultat sur quelques pièces

Mais rien de grave, juste une mise au point sera nécessaire,

En effet, le sable un peu trop gros bouche le filtre du fond: je l'ai donc modifié en le supprimant et en fixant l'ensemble des tuyaux sur une petite platine:

De plus, pour aider le sable à remonter facilement le long du tube, j'ai alimenté de façon constante en air comprimée (via un régulateur ajustable selon la taille du sable) l'entrée d'aspiration pour activer l'effet venturi créé auparavant:

Voici le régulateur utilisé, cela marche bien et je crois que c'est obligatoire si on veut ne pas avoir de probléme d'alimentation en sable:

Lorsque l'on vient d'actionner le pistolet, l'effet combiné des 2 effets venturi au niveau:

- du pistolet

- de la bouche d'aspiration

En tout cas, je préfére ça plutot que de ne pas avoir un jet de sable régulier!

Dés que je mets sous tension la machine, l'air fait remonter doucement mais efficacement le sable dans le conduit.

Il ne me restait plus qu'a modifier la tête du pistolet de sablage car je me suis aperçu qu'un diametre de grain de sable un peu trop gros bouchait systématiquement la buse au niveau du pistolet et ceci pour 2 raisons:

- l'admission n'était pas ébavurée, je l'ai donc re-percée afin de supprimer ces défauts de fabrication

- J'ai modifié le profil de l'admission que je trouvais totalement inefficace en bisotant le conduit

Je vais à partir du sac de sable de 33 kg créer 2 sortes de qualités:

- diamétre des particules le plus fin possible

- diamétre intermédiaire

Bientôt des photos du résultat sur quelques pièces

vendredi 20 mai 2011

Ligne d'arrivée...

Aprés 3 mois de travail intermittent voici le drapeau à damier ....

Je ne sais pas si c'est totalement réussi; En tout cas je fais les tests Lundi prochain.

J'ai fixé le joint caoutchouc et voici le résultat:

Il ne me reste plus qu'à fixer le film transparent de protection de la vitre et à acheter un sac de :

RUGOS 2000 :

Je ne sais pas si c'est totalement réussi; En tout cas je fais les tests Lundi prochain.

J'ai fixé le joint caoutchouc et voici le résultat:

Il ne me reste plus qu'à fixer le film transparent de protection de la vitre et à acheter un sac de :

La composition de ce sable est la suivante :

RUGOS 2000 :

SiO2 50%

Al2O3 27%

Fe2O3 10%

MgO 2%

CaO 2.5%

K2O 4%

TiO2 1%

Na2O 0.08%

Al2O3 27%

Fe2O3 10%

MgO 2%

CaO 2.5%

K2O 4%

TiO2 1%

Na2O 0.08%

Plus d'information ici:

Une photo de l'échantillon: on remarque une granulométrie disparate

lundi 16 mai 2011

Le passage des bras

Pour le passage des bras, j'ai réalisé plusieurs gabarits afin de choisir l'écartement le plus proche de ma morphologie ( c.a.d. ----> super balaise !! ;-)) pour un confort optimal...

D'ailleurs en fin de projet je peaufinerai l'aspect du CONFORT car le temps passé sur la machine peut être court mais les heures peuvent paraitre des journées si la position de travail n'est pas confortable.

Le conduit des bras se compose d'un morceau de gaine PVC souple pour VMC de diamétre 150 mm plus d'un gant résistant à l'abrasion directe.

Le choix de la gaine PVC a été effectué car elle permet une grande souplesse de mouvement et comme l'écran en plastique souple pour la vitre, leur manque de rigidité ne permet au sable d'avoir un effet abrasif suffisant pour déteriorer le matériau rapidement.

Attention, je ne dis pas qu'il ne faudra pas changer de temps à autre ces éléments!

Je ne connais pas pour l'instant les intervalles de maintenance, seul l'expérience le dira...

Voici les pièces servant à maintenir de part et d'autre la gaine souple une fois usinés:

L'étude et la fabrication des pièces en CAO:

L'étude et la fabrication des pièces en CAO:

Placées sur la sableuse avec le trou évidé

La gaine serrée entre les 2 plateaux

Il ne reste plus qu'à fixer celui-ci en bout de gaine.

dimanche 8 mai 2011

La derniére ligne droite avant la fin...

Pour ceux qui suivent ma réalisation, voici bientôt en vue la ligne d'arrivée:

Tout d'abord réalisation de la vitre en verre polystyréne 7mm découpé au magasin à la scie circulaire au carbure ( la coupe est trés propre avec de trés petits éclats trés localisés)

dimensions: 0,607 x 0,568m respectées à peu prés (j'ai insisté sur la nécessité de précision de la découpe par précaution et je crois que c'était utile!...)

Puis découpe par mes soins de la taille en diagonale à la scie à ruban, la découpe est plus hasardeuse mais je récupére la rectitude à la ponceuse à bande grain trés fin et en plusieurs passes rapides car le verre polystyréne ne se ponce pas : il s'échauffe trés rapidement et devient pâteux... donc attention!

Le résultat est trés correct:

Avec collage du joint de calfeutrage adhésif

Tout d'abord réalisation de la vitre en verre polystyréne 7mm découpé au magasin à la scie circulaire au carbure ( la coupe est trés propre avec de trés petits éclats trés localisés)

dimensions: 0,607 x 0,568m respectées à peu prés (j'ai insisté sur la nécessité de précision de la découpe par précaution et je crois que c'était utile!...)

Puis découpe par mes soins de la taille en diagonale à la scie à ruban, la découpe est plus hasardeuse mais je récupére la rectitude à la ponceuse à bande grain trés fin et en plusieurs passes rapides car le verre polystyréne ne se ponce pas : il s'échauffe trés rapidement et devient pâteux... donc attention!

Le résultat est trés correct:

Avec collage du joint de calfeutrage adhésif

Et fixation de la poignée

Le résultat, une fois en place:

Il faut maintenant poser la charnière type piano pour une bonne précision:

Légérement surélevée pour rattraper l'épaisseur de la vitre plus le joint plus support de film transparent ( voir plus loin)

Gros plan sur l'ensemble:

La précision est de mise ! surtout pour la fixation des grenouillères:

Réalisation du support de film transparent permettant d'empêcher la vitre de se dépolir au contact du sable:

le film étant souple il est moins "impacté" par le sable et reste ainsi transparent plut longtemps qu'un support fixe, il est de plus interchangeable par le biais d'un simple collage au scotch double face.

VOICI LE RESULTAT:

Inscription à :

Articles (Atom)